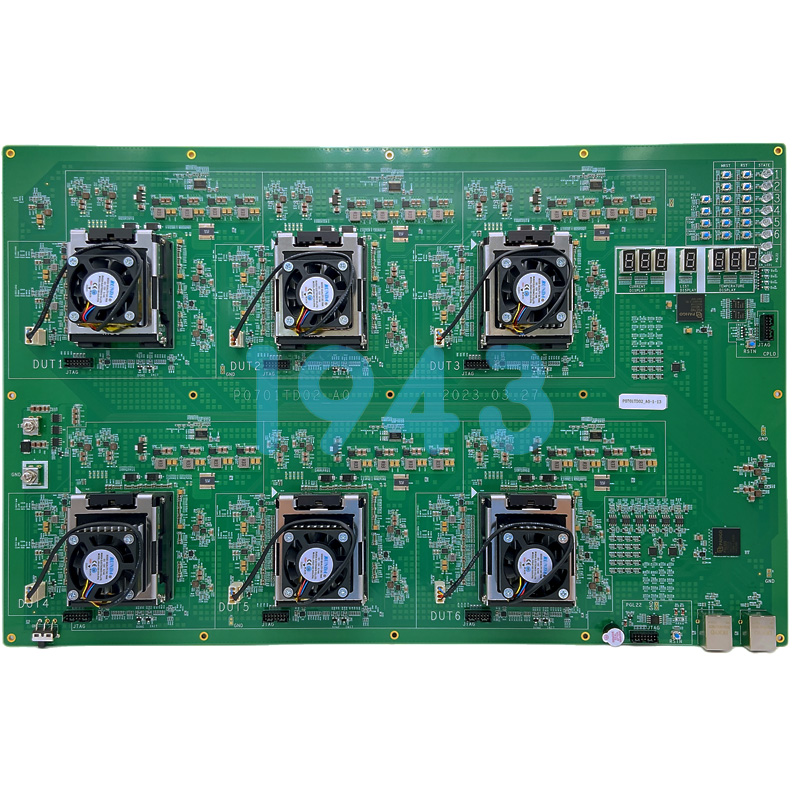

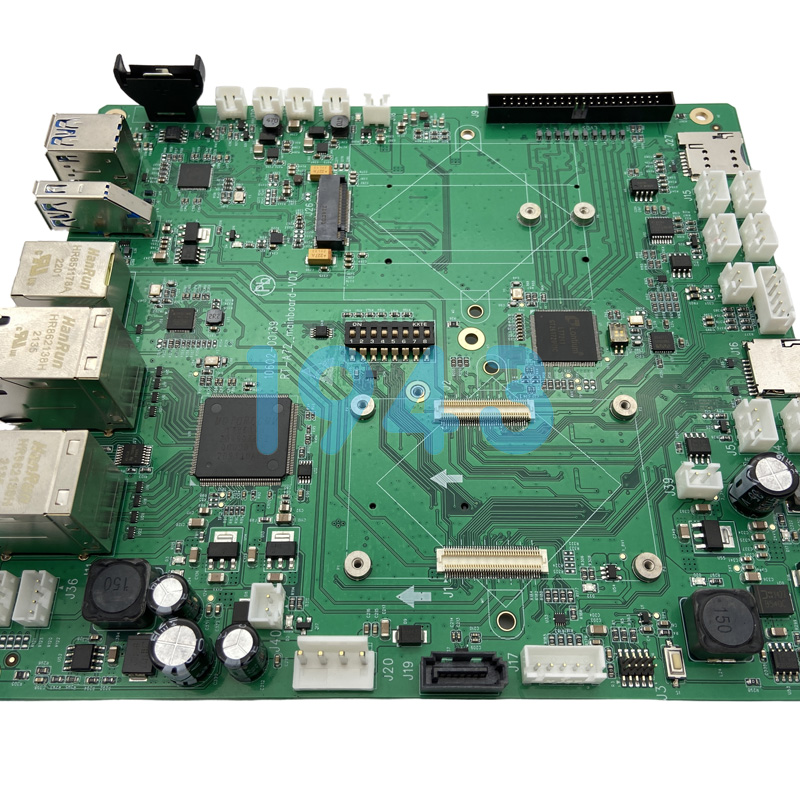

PCBA加工良率是衡量企業(yè)生產(chǎn)能力和技術(shù)水平的關(guān)鍵指標(biāo)。對(duì)于從事SMT貼片加工的1943科技而言,DIP插件與波峰焊工藝作為PCBA加工的重要環(huán)節(jié),其優(yōu)化直接關(guān)系到產(chǎn)品的質(zhì)量與生產(chǎn)效率。以下是一些經(jīng)過(guò)實(shí)踐驗(yàn)證的優(yōu)化策略,旨在幫助提升PCBA加工良率,增強(qiáng)企業(yè)在市場(chǎng)中的競(jìng)爭(zhēng)力。

一、DIP插件工藝的優(yōu)化要點(diǎn)

插件前的準(zhǔn)備:

- 元件檢查:嚴(yán)格篩選DIP元件,確保其引腳無(wú)彎曲、氧化,元件本身無(wú)損壞。對(duì)于有極性的元件,如二極管、電解電容等,要提前確認(rèn)其極性標(biāo)識(shí),避免插反。

- PCB檢查:檢查PCB的焊盤是否清潔、無(wú)氧化,過(guò)孔是否暢通。若焊盤存在氧化現(xiàn)象,可采用化學(xué)除氧化或重新噴錫等工藝進(jìn)行處理。

- 插件工具準(zhǔn)備:根據(jù)DIP元件的種類和尺寸,選擇合適的插件工具,如插件夾、鑷子、治具等。對(duì)于一些大型或特殊的元件,可定制專用的插件治具,以提高插件的效率和準(zhǔn)確性。

插件過(guò)程控制:

- 手工插件技巧:操作人員應(yīng)按照工藝指導(dǎo)書(shū)的要求,將元件準(zhǔn)確地插入對(duì)應(yīng)的孔位。插入時(shí),要確保元件引腳垂直于PCB表面,插入深度適中,一般以元件引腳露出PCB背面1-2mm為宜。對(duì)于多引腳的元件,如(IC)等,要注意引腳的共面性,避免虛焊或短路。

- 自動(dòng)化插件設(shè)備參數(shù)設(shè)置:如果是使用自動(dòng)化插件機(jī),需根據(jù)元件的尺寸、形狀和重量等參數(shù),精確設(shè)置插件機(jī)的插件速度、壓力和深度等參數(shù)。同時(shí),要定期對(duì)插件設(shè)備進(jìn)行維護(hù)和校準(zhǔn),確保其插件精度和穩(wěn)定性。

二、波峰焊工藝的優(yōu)化要點(diǎn)

波峰焊前的準(zhǔn)備:

- 預(yù)熱環(huán)節(jié):預(yù)熱的目的是去除PCB和元件上的水分,防止焊接時(shí)產(chǎn)生氣泡,同時(shí)使PCB和元件逐漸升溫,減少熱沖擊。預(yù)熱溫度一般設(shè)置在100-150℃,根據(jù)PCB的材質(zhì)和尺寸以及元件的特性,可適當(dāng)調(diào)整預(yù)熱時(shí)間和溫度曲線。

- 助焊劑噴涂:選擇適合的助焊劑,并采用合適的噴涂方式,如發(fā)泡噴涂或噴霧噴涂,使助焊劑均勻地覆蓋在PCB的焊接面上。助焊劑的用量要適中,過(guò)多會(huì)導(dǎo)致焊接后殘留物過(guò)多,過(guò)少則會(huì)影響焊接質(zhì)量。同時(shí),要注意助焊劑的活性和保存條件,確保其具有良好的焊接性能。

波峰焊過(guò)程參數(shù)控制:

- 波峰焊溫度設(shè)置:波峰焊錫槽的溫度一般控制在250-270℃,對(duì)于無(wú)鉛工藝,溫度可能需要適當(dāng)提高。焊接時(shí)間則根據(jù)PCB的尺寸和元件的密度等因素確定,一般在2-4秒之間。要確保焊錫能夠充分潤(rùn)濕元件引腳和焊盤,同時(shí)避免過(guò)熱導(dǎo)致元件損壞或PCB變形。

- 波峰高度調(diào)整:波峰高度應(yīng)根據(jù)元件引腳的長(zhǎng)度和焊盤的尺寸進(jìn)行調(diào)整,一般建議波峰高度超過(guò)元件引腳1-2mm。這樣可以保證焊錫能夠充分包裹引腳,形成良好的焊點(diǎn)。如果波峰高度過(guò)高,可能會(huì)導(dǎo)致焊錫爬到元件本體,引起短路;而波峰高度過(guò)低,則可能導(dǎo)致焊點(diǎn)不飽滿。

- 傳送帶速度調(diào)節(jié):傳送帶速度影響焊接時(shí)間,速度過(guò)快,焊錫沒(méi)有足夠的時(shí)間潤(rùn)濕引腳和焊盤;速度過(guò)慢,元件可能會(huì)被高溫烤壞。需要根據(jù)具體的工藝要求,通過(guò)實(shí)驗(yàn)和測(cè)試,確定最佳的傳送帶速度。

三、焊接后檢測(cè)與質(zhì)量控制

- AOI檢測(cè):利用自動(dòng)光學(xué)檢測(cè)設(shè)備(AOI)對(duì)焊接后的PCBA進(jìn)行檢測(cè),能夠快速、準(zhǔn)確地發(fā)現(xiàn)焊點(diǎn)存在的問(wèn)題,如虛焊、橋連、焊點(diǎn)形狀不良等。根據(jù)AOI檢測(cè)結(jié)果,及時(shí)對(duì)不良品進(jìn)行返修,同時(shí)分析產(chǎn)生不良的原因,反饋到生產(chǎn)工藝中,進(jìn)行優(yōu)化和改進(jìn)。

- X-Ray檢測(cè):對(duì)于一些隱藏焊點(diǎn),如BGA、CSP等封裝形式的元件,X-Ray檢測(cè)是必不可少的。通過(guò)X-Ray射線穿透元件,檢測(cè)焊點(diǎn)內(nèi)部的質(zhì)量狀況,如空洞率、連錫、虛焊等。根據(jù)IPC-A-610標(biāo)準(zhǔn),確保DIP焊點(diǎn)的引腳填充率≥75%,潤(rùn)濕角≤90°。

- 人工目視檢查與功能測(cè)試:除了自動(dòng)檢測(cè)設(shè)備外,人工目視檢查也不可或缺。經(jīng)驗(yàn)豐富的質(zhì)檢人員可以通過(guò)目視觀察焊點(diǎn)的外觀、顏色、形狀等特征,快速判斷焊接質(zhì)量。同時(shí),對(duì)PCBA進(jìn)行功能測(cè)試,模擬實(shí)際工作環(huán)境和條件,檢測(cè)電路板的各項(xiàng)性能指標(biāo)是否符合要求,如電壓、電流、信號(hào)傳輸?shù)龋_保產(chǎn)品的可靠性和穩(wěn)定性。

四、持續(xù)改進(jìn)與人員培訓(xùn)

- 數(shù)據(jù)收集與分析:建立完善的生產(chǎn)數(shù)據(jù)收集系統(tǒng),對(duì)DIP插件和波峰焊工藝過(guò)程中的各種參數(shù)、檢測(cè)結(jié)果和不良品信息進(jìn)行記錄和統(tǒng)計(jì)。通過(guò)數(shù)據(jù)分析,找出影響良率的關(guān)鍵因素和潛在問(wèn)題,為工藝改進(jìn)提供有力的依據(jù)。

- 人員培訓(xùn)與技能提升:定期組織操作人員、技術(shù)人員和質(zhì)檢人員進(jìn)行培訓(xùn),提高他們的專業(yè)技能和質(zhì)量意識(shí)。針對(duì)新設(shè)備、新工藝和技術(shù)的發(fā)展,及時(shí)開(kāi)展相關(guān)培訓(xùn)課程,使員工能夠熟練掌握新的操作方法和技巧,適應(yīng)不斷變化的生產(chǎn)需求。

通過(guò)以上對(duì)DIP插件與波峰焊工藝的優(yōu)化策略的實(shí)施,可以有效提升PCBA加工的良率,提高生產(chǎn)效率,降低生產(chǎn)成本,增強(qiáng)企業(yè)在市場(chǎng)中的競(jìng)爭(zhēng)力。1943科技始終致力于不斷探索和創(chuàng)新,以先進(jìn)的工藝技術(shù)和嚴(yán)格的質(zhì)量管理,為客戶提供高品質(zhì)的PCBA加工服務(wù),助力客戶的電子產(chǎn)品研發(fā)和生產(chǎn)順利進(jìn)行,共同推動(dòng)電子制造行業(yè)的持續(xù)發(fā)展。

2024-04-26

2024-04-26